| Главная » Статьи » Статьи |

Подготовка цвета для флексографского производства

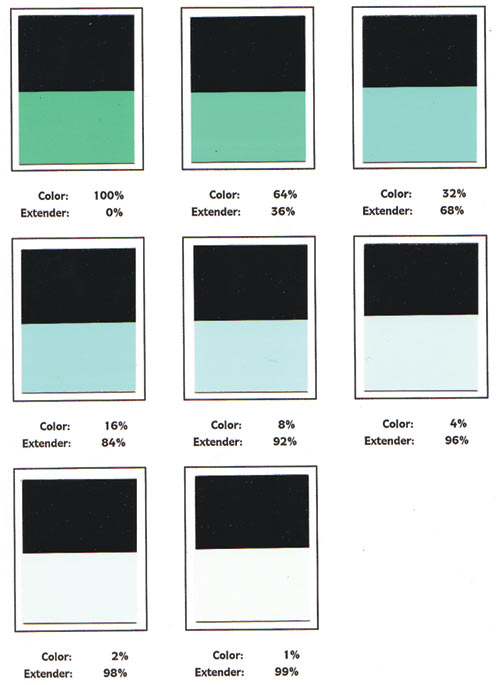

Для обеспечения эффективной работы участка производства красок в условиях типографии требуется непрерывный анализ результатов его работы и постоянное совершенствование производственной структуры. Необходимо обеспечить поиск и решение сопутствующих системных ошибок за счет сбора и анализа статистических данных, правильной мотивации персонала, применения высокоэффективных технологических приемов. Общемировая тенденция оснащения программ контрольными и архивными функциями позволяет в ближайшем будущем рассчитывать на более эффективные технологические решения. При использовании пигментных концентратов и технологических лаков на станциях краскосмешения (дозирования) необходимо придерживаться общих технологических принципов, учитывающих применение оптимального технологического комплекса оборудования, а также специальных технических процедур. Даже при корректном выборе лабораторного оборудования остается ряд технически сложных проблем, негативно влияющих на эффективность работы участка подготовки красок. Основной проблемой является работа с «неизвестными» объектами, к которым также можно отнести неопределенность постановки задачи смешения и работу с «неопределенными» компонентами, в частности с возвратными красками. Эффективность отдельно взятой структуры по производству красок зависит от множества факторов и достигается только в случае, когда изготовление необходимого количества красок, включающее процедуру подбора цвета и получения рецептуры, будет осуществляться с минимальными временными издержками, экономным использованием основных материалов и минимальным привлечением технического персонала. В настоящей статье этот принцип рассматривается как основополагающий. Подбор цвета в колористической лаборатории: базовые принципыОсновной задачей любой колористической лаборатории является не только выполнение рутинных операций по измерению материалов или печатных красок, но и эмуляция условий производства (то есть изготовленные красочные рецептуры должны быть адаптированы к условиям печати). Поэтому необходим комплекс мероприятий, позволяющих согласовать работу лабораторного оборудования с реальными производственными условиями, а именно с печатными машинами. Этот важный процесс, к сожалению, часто упускается из виду всеми участниками производственного процесса. Для проведения качественного подбора цвета прежде всего необходим профессиональный инструментарий, включающий пробопечатное оборудование, прецизионное весовое устройство, специализированное программное обеспечение и измерительное устройство для оценки и контроля цвета. Инструментальный подбор цвета начинается с измерения «эталона» и нахождения оптимального способа воспроизводства цвета. Для начала эксплуатации любого комплекса по формированию красочных рецептур необходимо создание красочных баз данных, часто называемых ассортиментами. Существуют два основных способа использования красочных баз данных: ассортименты либо предоставляются компаниями — производителями красок (в подавляющем большинстве случаев бесплатно), либо изготавливаются самими печатающими компаниями. Подход к изготовлению ассортиментов один и тот же. Необходимо сделать физические выкраски для каждой базовой краски в определенной концентрации (рис. 1) и желательно на стандартизованном материале, чтобы избежать влияния оптического отбеливателя. Подобные материалы производятся не в промышленных количествах, поэтому позволяют достигать высоких повторяемости и качества. В качестве основных мировых производителей можно назвать фирмы Leneta (США) и Zentner (Швейцария). Все выкраски делаются с рекомендованным процентным содержанем краски и связующего, доведенными до рабочей вязкости.

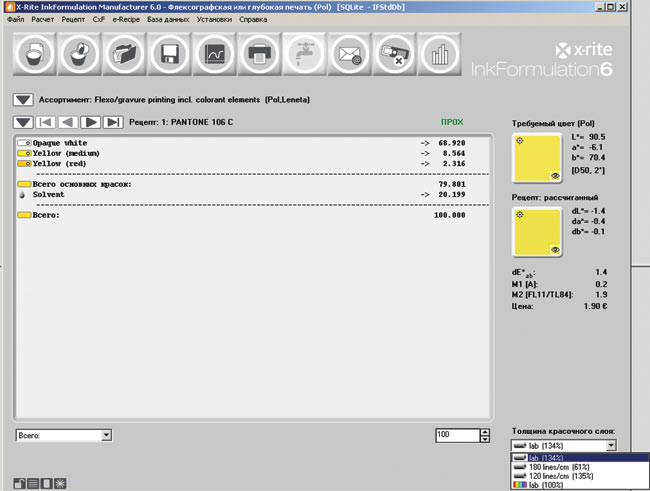

Рис. 1. Выкраски основных красок с различной процентовкой От качества созданного ассортимента зависят удобство работы конечного пользователя и точность получения рецептур, особенно в насыщенных глубоких цветах или, наоборот, в очень светлых тонах. Время, затрачиваемое на подбор цвета в лаборатории, может варьироваться от 15 минут до нескольких часов. При этом созданная рецептура цвета должна быть полностью адаптирована для печати, иметь ту же вязкость и толщину красочного слоя, что и на печатной машине. Толщина красочного слоя, создаваемая во время формирования изображения на оттиске в печатной машине, в 99% случаев будет отличаться от лабораторных условий, что, естественно, скажется на конечном результате. Согласование толщин красочных слоев дает возможность учесть влияние ряда факторов, например скорости печати, вязкости красок и т.д. Если рассматривать традиционную систему смещения красок на базе программы InkFormulation 6, то такие согласование и простота использования становятся очевидными (рис. 2).

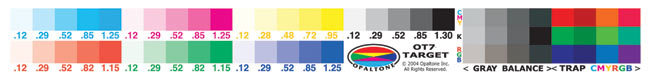

Рис. 2. Адаптация полученного рецепта под рабочие условия печати Довольно часто для достижения оптимального результата на печати приходится учитывать соотношение «пигмент/связующее», а также определение и применение оптимального баланса растворителей для получения качественного закрепления краски на материале. От того, насколько успешно будут выполнены эти задачи, зависит быстрота изготовления новых рецептур смесевых красок и финальный «тюнинг» для конкретного вала и определенной вязкости. Процесс создания рецептуры краски можно представить пошагово, где каждый следующий шаг приближает программу к получению требуемого цвета краски. Последний результат корректировки должен быть опробован и сохранен в программе для возможности его повторного воспроизведения в следующей тиражной работе. Программное обеспечение позволяет вводить корректировки применяемых красок в работу как для исходной рецептуры, так и отдельно по базовым материалам (пигментам и добавкам). Заблуждением было бы считать, что количество шагов по достижению требуемого цвета может быть бесконечным. Практически доказано, что если программа после третьего шага всё еще выдает большое цветовое расхождение ΔE, то следует заняться поиском причин. Таких причин может быть множество — от некачественно изготовленного ассортимента, неправильно выбранной подложки до несоблюдения технологической процедуры физического изготовления выкраски. Подбор цвета и его корректировка на печатной машинеНекачественно выполненный лабораторный подбор цвета вынуждает тратить дополнительное время печатной машины на корректировку. Это идет в разрез со всей сложной технической структурой производства и технологией изготовления красок. Любое вмешательство персонала и «ручное управление» процессом ведет к непредсказуемости результатов, отходу от технологии и невозможности стандартизации производства. Понимая это, предприятие должно полностью исключить любое неконтролируемое вмешательство либо, при невозможности, свести его к минимуму. Для оценки результата печати необходимы специальные контрольные элементы, соответствующие размеру апертуры измерительного устройства (рис. 3). Как показывает практика, этот элемент специалисты также упускают из виду, полагаясь на высококачественное изготовление печатных форм, квалификацию печатника и оснащение. Абсолютно неприемлемо полное отсутствие контрольных инструментов печатной машины за несколько миллионов евро.

Рис. 3. Контрольная шкала печатного оттиска — стандарт системы «Опалтон» Нередки случаи, когда для экономии материала заказчик или менеджер избавляется от подобных контрольных шкал, жертвуя стабильностью процесса печати для снижения прямых отходов. У производственного отдела в этом случае не остается рычагов контроля. Отказавшись от контрольных элементов, невозможно выполнить инструментальный контроль результатов печати и тем самым повлиять на него в случае необходимости. Единственной возможностью остается визуальный контроль, что является субъективной оценкой и не позволяет документировать производственный процесс. Принципы подбора и корректировки рецептур на печатной машине аналогичны применимым в лаборатории. Корректировку рецептуры можно осуществлять, отталкиваясь от ранее подготовленной формулы смешения. Непосредственная оценка печатного оттиска с учетом веса дозированной краски позволяет внести необходимые корректировки в соответствии с последним результатом. Этот путь не является оптимальным, однако в некоторых случаях оказывается единственно возможным для оперативной корректуры краски. Станции автоматического дозированияРабота оборудования, в частности станции дозирования, влияет на время и точность воспроизведения необходимого цвета. Время производства одного 20литрового ведра флексографской краски на современной станции смешения с применением в среднем четырех компонентов составляет 34 минуты. Время может увеличиваться за счет применения большего количества компонентов и сложности рецептуры, в которую включены минимальные веса. Современные станции смешения оснащены электронной системой управления, где дозирование контролируется посредством обратной связи весов и управляющей программы. Дозирование осуществляется с применением нескольких режимов (так называемых потоков) — основного, точного и капельного. Каждому из потоков соответствует определенная настройка работы насосов и дозирующих клапанов. Точность работы узлов достигается за счет их калибровки. Оптимальной точностью дозирования считается +/–1 г на один компонент в абсолютном выражении. Калибровка осуществляется либо автоматически, либо как отдельная процедура, проводимая специально подготовленным сервисным персоналом. Техник настраивает время открытия дозирующих клапанов и калибрует мощность работы насосов с определенными режимами дозирования. Наличие ошибок в настройках системы, а также относительная сложность дозируемой рецептуры может увеличить время дозирования одного ведра в дватри раза. По этой причине при создании рабочих рецептур необходимо придерживаться двух основных принципов: избегать применения неоправданно большого количества цветовых компонентов и ограничивать минимальное содержание компонентов в рабочих формулах. При тщательном анализе рецептур красок с большим содержанием различных красочных компонентов выясняется, что мало того, что они сложны в изготовлении, но еще и приобретают значительную степень метамерности, то есть резкого визуального изменения цвета при рассматривании оттиска под различными источниками освещения. Применение программы расчета рецептур позволяет отправить предложенную и апробированную рецептуру напрямую на станцию смешения. При этом отсылаемая рецептура может быть скорректирована перед отправкой с учетом технологических особенностей станции дозирования, например вместо предложенного в рецепте количества растворителя в программе можно задать собственную процентовку. При импортировании рецепта на станции дозирования программа интерпретирует рецепт в соответствии с внесенными в нее названиями компонентов. На этом этапе необходимо четко понимать, что согласование двух систем будет происходит на уровне названий компонентов, а не на уровне цветовых координат или спектральных кривых. Программы станций смешений не обладают функциями подбора красочных компонентов для создания рецептур, как, например, специализированное программное обеспечение. Использование возвратных красокСрабатывание возвратных красок нередко становится сложно разрешимой технической задачей предприятия. Даже если предположить, что компания имеет отлаженную систему подбора цвета в лаборатории и опытный персонал, использующий красочные остатки для создания новых рецептур, отсутствие информации по составу смеси существенно понижает эффективность работы участка в целом. Возвратной называется любая краска, прошедшая через цикл печати и отправленная на склад. С экономической точки зрения накопление складских запасов красок невыгодно и даже без учета складских расходов может весьма серьезно влиять на ликвидность предприятия. Если предположить, что средний возврат флексографских красок на типовом предприятии составляет 1 т в месяц при средней закупочной цене свежей краски 6 евро/кг, то прямые месячные потери (замороженные средства) могут быть порядка 6 тыс. евро, что в год составляет 72 тыс. евро. Рассмотрим традиционные способы срабатывания подобных красок:

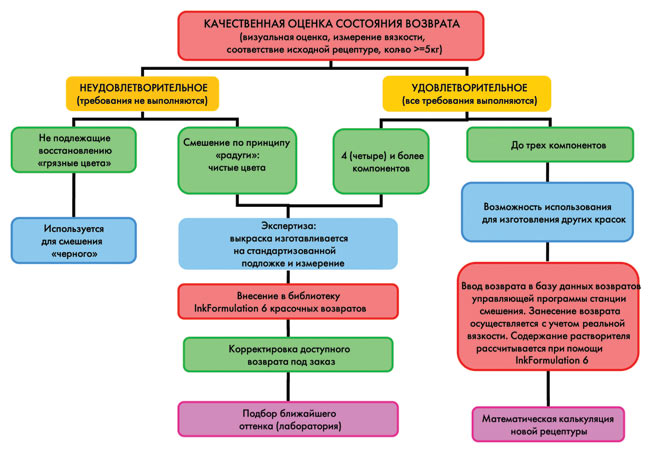

На рис. 4 приведена блоксхема оценки состояния краски для возврата ее в производственный процесс.

Рис. 4. Схема формирования красочных остатков и их срабатывание Предприятия научились правильно срабатывать красочные остатки, но, к сожалению, в большинстве случаев избежать их появления не удается. Основные причины формирования потенциального возврата следующие:

Всё это требует соблюдения технологических решений, позволяющих избежать формирования красочных остатков в большом количестве:

ПерсоналПомимо подготовки краски в функции красочной лаборатории входит контроль соответствия цветовых параметров компонентов и готовой продукции отраслевым стандартам, хранение краски и учет ее расхода при печати. Специалисты лаборатории контроля качества должны участвовать в выборе поставщика краски, в разработке методов оптимизации производства и других мероприятиях, требующих глубокого знания технологий. Даже правильная комплектация производственного комплекса современным оборудованием и ПО не является гарантией качественного и быстрого результата. Инвестиции в приборную базу дают теоретическое основание рассчитывать на быстрые дивиденды. Однако на практике производство сталкивается с необходимостью вовлечения в работу квалифицированного персонала. Невыполнение этого условия зачастую перечеркивает все выгоды от внедрения дорогостоящего оборудования. Особо важны ответственность и мотивация специалистов, которые не просто исполняют рутинную работу без особого понимания процесса, но и заинтересованы в конечном результате. При посменной работе ответственность сотрудников возрастает, поскольку они должны обеспечить непрерывность производственного процесса, в частности изготовления красочных рецептур по одинаковой технологии и с одинаковыми допусками. Здесь важны не только профессионализм, но и психологическая совместимость сотрудников и их умение работать в команде, нередко текущая смена вынуждена корректировать краску, изготовленную предыдущей. Необходимость применения программного обеспечения и доступного инструментального комплекса объясняется очень просто: предприятию необходимо минимизировать влияние человеческого фактора. Программное обеспечение и оборудование, используемое в общем процессе, позволяют коренным образом решить вопрос перевода производства на иной технологический уровень. Более того, помимо внедрения программноаппаратной базы необходимо обеспечить систему прогрессивной мотивации сотрудников лаборатории, включая их периодическое обучение, участие в разного рода семинарах и тренингах. Подобные тренинги часто проводятся компаниями — производителями программноаппаратных продуктов и печатных красок. Подобный подход позволяет специалистам предприятия ориентироваться в современных технологиях, продуктах и методиках, а также расширяет их кругозор и дает возможность оперативно реагировать на изменение производственного процесса с применением наиболее эффективных решений. | |

| Категория: Статьи | |

| Просмотров: 2760 |