| Главная » Статьи » Статьи |

Этикетка «изнутри»

Этикетка «изнутри»

С.А. Сергеев, канд. техн. наук, доцент, технический директор ООО Анимар» Sergeev@animar.ru Вот уже 650 с лишним лет полиграфии с завидным постоянством прочат скорый конец. И без этих предсказаний становится даже скучно. Сегодняшние предсказания базируются на том, что человечество изобрело новые носители информации, вычеркивающие полиграфию из будущего. Поскольку утверждения, как всегда, глобальны, то и в ответе они, видимо, не нуждаются. Поэтому поставим локальную задачу: рассмотрим перспективы этикетки (и упаковки) при использовании в процессе их производства листовых офсетных печатных машин. Для начала уясним, что из любого, самого продвинутого электронного носителя кулек не свернешь и семечек в него не насыпешь, а если и сделаешь это — привлекательно ли он будет выглядеть? Исходя из этого, оппоненты сразу отделят этикетку от упаковки: да, упаковка пока нужна, а этикетку вполне может заменить, скажем, штрихкод. Тогда продвинутый юзер сможет выбрать по нему всё, что захочет. Но всегда — вследствие человеческой тяги к прекрасному — остается опасность того, что этот самый юзер — всё еще человек и будет выбирать уже штрихкоды «по красоте», поскольку при наличии серьезной информационной составляющей этикетка — это еще и элемент рекламы и расходы на нее заложены в себестоимость этикетируемого товара. Предвидя возражения типа «реклама может быть полностью перенесена, например, в ТVобразные средства коммуникации или Интернет», отвечаю на них словами любимого киногероя: «Это — вряд ли». Этикеточный дизайн На примере дизайна этикеток можно объяснять закон философии о единстве и борьбе противоположностей. Согласно требованиям ГОСТ Р 510742003 «Продукты пищевые. Информация для потребителя. Общие требования», на этикетках должны присутствовать: название и реквизиты изготовителя, страна, в которой изготовлен товар, товарный знак и масса, объем и прочие количественные характеристики продукта, его пищевая ценность и состав. Этикетки пищевых продуктов также должны содержать сведения об условиях хранения товара и сроках его годности, стандарте, в соответствии с которым он изготовлен, и пр. — в общем, всё то, на что мы, покупая тот или иной товар, редко обращаем внимание. Если на лицевой стороне упаковки 48м кеглем написано «Масло», мало кто будет читать на обороте надпись 4м кеглем, масло ли это в действительности. И всё это размещается в виде текстов, рисунков и условных обозначений на этикетке, контрэтикетке, ярлыке, пробке, вкладыше или другом элементе товара. С точки зрения дизайнера, это масса мелких деталей, которые, если сделать их крупнее, затмят рекламную составляющую этикетки и которые следует для красоты превратить в элементы дизайна. Далее пошел тот самый философский закон. С одной стороны, явно лишняя для идеи дизайнера информация, которую он обязан разместить на этикетке. С другой стороны — площадь вышеназванных этикетки и контрэтикетки ограничена документом ОСТ 29.1—2001. «Этикетки, отпечатанные способами офсетной и флексографской печати. Издательскополиграфическое оформление. Общие технические условия», где размеры продукции связаны с граммажом, литражом и прочими характеристиками этикетируемой продукции. При этом какими бы ни были размеры этикетки или контрэтикетки, вышеназванная информация присутствовать на ней должна. Не мудрствуя лукаво, дизайнеры рассматривают обязательную информацию не как текст, а как цветную штриховую иллюстрацию (тот же текст, но цветной или «вывороткой») и стараются (для начала) выполнить ее «в рамках» СМYК. Злато-серебро Практически не бывает этикеток без логотипов («товарный знак размещается на этикетке, если он был утвержден в порядке, установленном законом страныизготовителя» — см. вышеназванный ГОСТ Р 510742003), медалей и т.п., которые печатаются «серебром» и «бронзой». Можно попробовать напечатать такую медальку первым краскопрогоном, а вторым положить на нее черную краску — изображение, идентифицирующее награду. К 56му краскопрогону медали станут «лысыми», поскольку и «серебро» и «бронза» будут «съедены». Вот и печатают их последними, да еще с вывороткой изображения, по подложке из черной краски, а лист уже «раздало» на предыдущих прогонах, и контур черной подложки ощутимо вылезает изпод «бронзы». При этом все вышеназванные ограничения по шрифтам для выворотки отменяются масштабированием и дизайном самой медали. И хотя некоторые дизайнеры пользуются при формировании дизайна рекомендациями упомянутого ОСТ 29.1—2001 и «Технологических инструкций по компьютерному набору и верстке», при «раздаче» листа на формате В1 в процессе многокрасочной печати это помогает мало. А «раздаст» его обязательно: красок — 6, а плотность бумаги — 7580 г/м2, мелование одностороннее. И больше (толще) нельзя: и дорого (бумагу на вес покупаем), и упаковочные автоматы с этикетировочными линиями на большую толщину не рассчитаны. Бороться с «раздачей» можно, например, уменьшив формат листа, то есть количество этикеток на нем, или задав заветные значения треппинга. По понятным причинам первый вариант пока отпадает — нужен «съём». Но «у нас же компьютер», поэтому придется начать со второго. Треппинга много не бывает Поскольку не ясно заранее, какие значения треппинга задавать для компенсации несовмещения, можно обратиться к программам компьютерной верстки. Так, InDesign при включенном треппинге по умолчанию устанавливает его значение 0,144 пт. Поскольку современный пункт равен 0,352 мм, то в миллиметрах треппинг составит 0,05. Если учесть, что программа задает значения треппинга, что называется, на одну сторону, то полученное число превращается в стандартный допуск ± 0,05 мм, то есть несовмещение, разрешенное нам «Технологическими инструкциями» при печати на мелованных бумагах. Конечно, можно задавать треппинг самостоятельно, основываясь пока на чужом опыте. Существуют таблицы рекомендуемых значений треппинга для основных видов печати, типов запечатываемого материала (табл. 1) и оборудования, дающие некие исходные данные, которые затем уточняются применительно к конкретному полиграфическому предприятию, машине, заказу. Отметим, что нереально компенсировать треппингом несовмещение в трехкрасочном тексте, отпечатанном на белой бумаге, поскольку она это несовмещение подчеркивает. Поэтому желательно еще на допечатной стадии запретить использование, например, трехкрасочных шрифтов малого кегля светлого начертания (шрифт должен быть не менее 4 пт, полужирного начертания, рубленый, максимум — в две краски из СМYК), тонких линий, вывороток на сложном цветном фоне и т.п. Если всё же необходимо иметь на оттиске штриховые изображения сложных (например, фирменных) цветов, то дешевле и спокойнее использовать при печати кроющие краски Pantone вместо цветов, полученных из прозрачного СМYК. Но заказчику придется платить за «лишнюю» секцию, умноженную на коэффициент за Pantone, а исполнителю — искать эту «лишнюю» секцию. Если для печати применяется несколько кроющих красок, то для корректного выполнения треппинга нужно указать порядок их наложения. Например, поскольку «златосеребро» нужно печатать последними, то под них и нужно втягивать все прочие краски. В этом случае треппинг, как правило, задается вручную, на основании личного опыта оператора. Понять, что заданное значение треппинга было недостаточным, можно и по одному оттиску. А вот на вопрос, насколько избыточен заданный треппинг, ответ может дать только полистное изучение всего тиража (а кто на такое способен?) и «разборка полетов» по всей технологической цепи. И не по контрольным шкалам, а по конкретному совмещению каждой этикетки по площади листа. Примечательно, что в практике полиграфических предприятий укореняются заведомо избыточные, но обеспечивающие сложному заказу «сдачу с первого предъявления» значения треппинга, которые передаются от верстальщика к верстальщику, как сакральное знание. Но таким образом проблема «не лечится, а лишь загоняется внутрь», поскольку лист всё равно «раздает» от центра к краям и печатнику на тираже приходится «разбивать» совмещение, добиваясь некого среднего эффекта. Причем (не говоря о площадях заполнения листа пробельными элементами) чем больше секций, тем больше лист и «раздаст». Один пишем, два — на ум пошло Посчитаем поскромному, скольких красок достаточно для печати хорошей, фирменной этикетки/упаковки на бумаге, картоне — в общем, впитывающем и непрозрачном материале. Заметим, что второй листопрогон не просто нежелателен, но и невозможен по технологическим причинам. Элемент изобразительного сюжета — значит, четыре секции СМYК (их порядок следования пока не оговаривается). Фирменный фон — еще секция. Медали серебряные и золотые — еще две. Итого — 7. Пока. Это количество можно уменьшить, доказав заказчику, что заслуженные им награды на этикетке должны «гореть», то есть предложить использовать тиснение фольгой. Секций получается пять, а вот трудоемкость (и себестоимость!) такого заказа вырастает существенно. Но если медалей нет, а в комплекте идут этикетка, кольеретка и контрэтикетка и первые две тиснятся фольгой, то печать текстовой информации на контрэтикетке наверняка будет заказана «бронзой» — со всеми вытекающими отсюда последствиями. Можно, конечно, фирменный фон составить из СМYК (четыре секции), но это неизбежно приведет к его разнотону, несовмещению элементов фона по тиражу и, в лучшем случае, уценке заказа. Как выходят из положения на местах? Если фирменный фоновый цвет насыщеннотемный, например темнозеленый, синий, фиолетовый, коричневый, то его используют в качестве черной краски в СМYК. Не то чтобы «пипл хавает», но берут (есть и другие варианты, однако об этом, что называется, лучше «в личку» — как бы чего не вышло). Вот «лишняя» секция и набежала. А если печать в том же цветовом составе, но по невпитывающей («металлик» или прозрачной) пленке? В принципе, офсет потянет. Побольше изопропилового спирта (ИПС) в увлажняющий раствор — и всё. Только вот секций бы... «Металлик» блестящий, пленка прозрачная, и фолиевые краски для печати по ней тоже. Значит, для получения нормального оптического эффекта под запечатываемые участки придется подкладывать кроющие белила. Площадь печатных элементов такой «подложки» бывает настолько велика, что приходится после нее секцию (хорошо, если одну, а не две) пропускать, чтобы белила схватились. И тиснение медалек фольгой здесь уже не прокатит (другое дело, что под них можно белила не подкладывать — «золотее» будет). Значит, к прежнему максимуму из семи секций нужно прибавить как минимум одну. И сушить такой заказ нужно уже не паллетами, а стопочками, раскладывая заказ по всему цеху, чтобы в процессе сушки листы не склеились, — это сколько же места нужно! Можно, конечно, приобрести передвижные ячеистые стойки для сушки трафаретных оттисков, но если заказ не постоянный, то это лишняя трата. Да, еще пустячок. Несколько таких заказов — и валики увлажняющей системы «привыкнут» к заданному максимальному проценту ИПС в увлажнении, и снизить его для других заказов удастся с трудом (если вообще удастся избавить валики от «алкозависимости»). Если красок больше, чем СМYК Когда заказ крупный и от серьезного производителя, то желаемые или фирменные цвета утверждаются по вееру Pantone и это оформляется соглашением/договором между заказчиком и исполнителем. На печать первого тиража приезжает представитель заказчика. Начали: кресты «собрали», плашки выкатали, СМYК — по денситометрическим нормам, а вот Pantone… Ну, не тот цвет! То ли насыщенности не хватает, то ли просто краски мало. Добавляем еще, еще — стоп: фон соответствует выкраске на веере. Подписывается лист — и вперед. А часа через два после печати краска, по выражению печатников, «садится», и выстраданный на приладке цвет Pantone приобретает уже излишнюю насыщенность. Молочношоколадный превращается в темнокоричневый, а зеленый — в зеленоваточерный. Но и это еще не всё. Если далее предполагается УФлакирование отпечатанного тиража, то цвет Pantone под УФлаком (в зависимости от композиции краски Pantone) опять непредсказуемо (для заказчика) меняется (например, фиолетовый вдруг становится голубым). И хуже всего, если заказчик печатает на одном предприятии, лакирует — на другом, а сам при этом — простой посредник. Куда податься? Сегодня часть этикеточного рынка неизбежно забирают рулонные печатные машины, имеющие в своем составе секции различных видов печати — флексографские, офсетные, трафаретные и отделочные, дающие на выходе не листы, а уже полуфабрикат или готовую продукцию. Сочетание в одном изделии нескольких способов печати расширяет возможности оформления этикеток и упаковки, а скорости рулонных машин снижают их себестоимость. Добавим, что сочетание в одном изделии нескольких видов печати и отделки затрудняет его фальсификацию, что делает описанный вариант привлекательным. Но неужели «простому» листовому офсету нечем ответить? Возьмем всё тот же комплект этикеток для ликероводочной продукции. Традиционно он располагается на одном листе, где количество этикеток, контрэтикеток и кольереток равное, но объединены они в три самостоятельные группы, которые потом легко отделить, отрезав их друг от друга. При этом при формировании спуска, помимо принципа «чем больше — тем лучше», учитывается соотношение направления отлива бумажного листа и расположение на нем комплекта, который должен лежать длинной стороной поперек волокон. Тогда при стандартной конструкции линии этикетирования бутылок и использования для этого водорастворимых клеев этикетка после нанесения на нее клея обхватывает бутылку. Применяемая классическая технология изготовления этикеток предполагает печать «масляными» красками и ВДлакирование в линию, разрезку листов (в случае печати комплектов этикеток для алкогольной продукции кольеретки не отделывают тиснением, их отрезают от листа комплектов), тиснение, разрезку (этикеток и кольереток) и вырубку последних, обрезку всех изделий до заданного формата, контроль, комплектовку и упаковку. Вроде всё правильно. Но мы забыли о технологических выстоях. Несмотря на то что красочные оттиски крыты ВДлаком (или — именно вследствие этого), отпечатанный тираж должен выстаиваться в определенных климатических условиях не менее 48 часов. При этом вероятность появления под пленкой ВДлака сетки трещин на «масляном» оттиске зависит от квалификации печатника, правильности настройки сушильной секции печатной машины и климатических условий в помещениях для технологического выстоя полуфабрикатов. Конечно, хочется, чтобы было и быстро и качественно. Pro et contra Рассмотрим все «за» и «против» технологии печати с использованием УФотверждаемых красок. Начнем с «против»: для печати УФотверждаемыми красками машину придется оснастить и валиками красочных аппаратов со специальным покрытием, и промежуточными УФсушками, и специальными офсетными резинами, устойчивыми к воздействию УФотверждаемых красок и смывок, а кроме того, понадобится удлиненное листовыводное устройство, оснащенное УФсушкой, и еще много чего, что определенно увеличит цену печатной машины; стоимость УФотверждаемых красок выше стоимости красок масляных; не все типографии имеют достаточное количество заказов на УФпечать, а использование УФотверждаемой краски для работ, не требующих ее, невыгодно; печатать на машине УФкомплектации по обычной технологии можно только после замены красочных валиков и офсетных полотен, устойчивых к УФотверждаемым краскам и их смывкам, на обычные, что увеличивает технологические простои. Однако и «за» предостаточно: машина — УФкомплектация требует дополнительных средств, но она же обеспечивает максимальную производительность печати, осуществляемой «по сухому». И говорить уже можно не о крейсерской, а о максимальной скорости машины: 1518 тыс. отт./ч, что за сутки позволяет получить до 300 тыс. оттисков «на выход», готовых к последующей обработке. А это означает отсутствие технологических выстоев и, как следствие, сокращение сроков сдачи заказов. Тираж практически сразу с печати идет на последующую обработку, то есть не нужно выжидать двое положенных суток для окончательного закрепления красок. И это экономия только на одном заказе. А также экономия площадей — накопителей полуфабрикатов на предприятии. И главное — сокращение сроков сдачи заказа, а они для такой специализации очень жесткие. Таким образом, машина в УФкомплектации необязательно должна быть формата В1 — можно и разумно меньше, что сократит вероятность «раздачи» листа, повысит точность совмещения мелких деталей, снизит отходы как в «чистый» брак, так и на технологические нужды, а в конце концов уменьшит стоимость машины; краски — в структуре себестоимости продукции доля любых красок составляет 24% — не слишком много. При этом УФкраски и лаки: - экологически безопасны — в них отсутствуют испаряющиеся токсичные растворители, - быстрее, чем другие лаки и краски, отверждаются, что гарантирует повышение производительности (и не только печати, но и всего производственного процесса), - имеют высокие оптические свойства, - обладают надежными защитными свойствами. Всё это окупает экономические издержки, связанные с их приобретением. УФотверждаемый лак закрепляется на таких красках без предварительной грунтовки. Это объясняется не только родством данных красок и лаков, но и минимальным временем отверждения красок, то есть печать выполняется, по сути дела, «по сухому». К тому же УФотверждаемые краски не то чтобы стремительно, но всетаки дешевеют. Помимо экологической безопасности, УФотверждаемые краски имеют повышенную прочность — как механическую, так и к растворителям различного вида. Поговорите с изготовителями фирменных пивных этикеток: сколько крови портит требование повышенной щелоче и прочей стойкости красок на оттисках. И проверяется она «повзрослому». А ежели что — уценят, а то и заказ (такой заказ!) отберут. Ну пусть не отберут, но нарваться на перепечатку тиража — тоже не праздник. Да и краски для таких этикеток всё равно специальные, делают их под заказ и стоят они немало. Так что по краскам, пожалуй, и не переплатим; заказы — известно, что с печати УФкрасками на «масляные» переходят из экономии. По «Нормам расходования полиграфических материалов» для печати 1 тыс. многокрасочных оттисков формата А1 в среднем требуется чуть более 200 г краски на секцию. Может, не там экономим? Дальновидный заказчик оценит преимущества и в качестве, и в сроках выполнения заказа УФкрасками и, может быть, оплатит разницу. Ведь сегодня он тоже старается не экономить, а зарабатывать, и тогда предприятие получит возможность изготовить «лишние» заказы, заработав совсем не лишние деньги. А когда «играешь на деньги», мелочей нет. Резина для вашей машины Допустим, на фоновой заливке текущего заказа упаковки пропечатывается штриховой логотип предыдущего заказа. Дефект, скорее всего, следует искать на офсетной резине — лучше ее поменять. Печатник не всегда виноват в том, что «передавил» — иначе на упаковочном картоне штрих не пропечатать. Декель жесткий, что вообще хорошо. Суммарная толщина, скажем, 2,3 мм. При этом сама резина — 1,95 мм. Можно ли сделать декель полужестким, что было бы хорошо для описываемого случая? Можно — взять офсетную резину 1,7 мм и поддекельную 0,65 мм; обе есть в ассортименте торгующих в России фирм. Но минимальный объем поставки резины 0,65 мм — от 104 м2 (мне както подсчитали — получилось, что это вагон). И вот заказ или «ушел», или его себестоимость отягощается ценой комплекта «задавленных» (УФ!) резин плюс машинное время на их замену. Нет что ли других поддекельных резин? Есть — «черная», 1 мм, еще со времен Hamada. Но суммарная толщина декеля получается под 3 мм. В сегодняшних реалиях это ограничивает круг поставщиков полиграфического оборудования, точнее ориентирует на «японцев». Но не исключается и вариант 1,7+0,65 мм — почему бы и нет? Оцениваем: растискивание — в пределах допуска действующих «Технологических инструкций», форма не «рубит» резину так, как на жестком декеле. И «ходит» резина честно, до конца декларированных паспортных характеристик или пока не «поймает» обрывок бумаги/картона из паллеты, от чего никто не застрахован. Кстати, об обрывках. «Поймать» их на жестком или полужестком декеле — большая разница. Если в первом случае резина «убивается» однозначно, то во втором — как повезет. Конечно, за резину по акту заплатит (или нет) заказчик, но хорошо бы переобуть все секции, а оплачена только одна (или через сколько там «пролетело»). А на полужестком декеле переобуть одну секцию — всетаки менее заметно для качества. Проверьте композицию калибровочных картонов на многокрасочной машине с жестким декелем 2,3 мм (сколько, кстати, получится подкладок, не съедут ли они под резиной, и что за этим последует?). Наверняка на всех секциях она разная, и не «по уму», а просто так вышло. А мы обсуждаем точность совмещения до 0,05 мм и треппинги рассчитываем... И заработает, и сэкономит Для примера рассмотрим современную листовую офсетную печатную машину с лаковой секцией, удлиненной приемкой и сушкой в УФкомплектации (рис. 1).

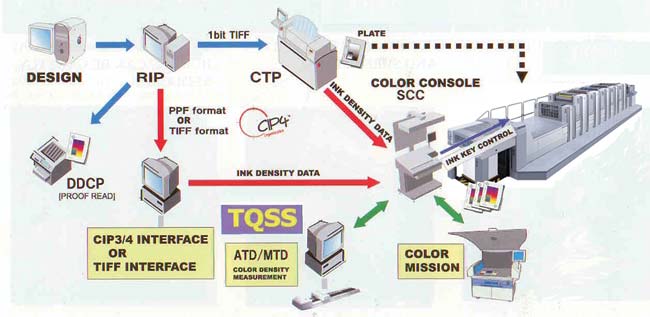

Рис. 1. Листовая офсетная машина производства корпорации Sakurai — модель Oliver 680SDL на drupа 2012 (технические характеристики приведены в табл. 2) Красочных секций — 6, формат — 790x660 мм, двойной диаметр печатных и передаточных цилиндров плюс лакировальная секция. На листе размещаются 24 комплекта ликероводочных этикеток для поллитровых бутылок, что только на 1/3 меньше, чем на формате В1. Скорость печати («по сухому») — 15 тыс. лист./ч — обеспечивает до 250 тыс. в сутки при правильно подготовленных и подобранных к печати заказах. Ее автоматическая базовая настройка листопитающей и листопроводящей систем на формат и толщину листа экономит до 70% приладочного времени. Автоматизированная система установки/смены печатных форм облегчает работу печатника. Система дистанционного управления зональной подачей краски — регулировки, выведенные на единый пульт, — облегчает работу печатника и сокращает расход времени и бумаги на приладку. При этом если машина включена в workflow («рабочий поток» — рис. 2), то ее пульт QSS (Quick Standby System), получая из управляющего компьютера данные TIFFконвертора, берет на себя управление зональными подачами краски на тираже, что снимает с печатника как задачу по предупреждению появления «разнотона» тиража, так и ответственность за его появление.

Рис. 2. Схема рабочего потока Дистанционная регулировка окружной, осевой и диагональной приводки с пульта облегчает работу печатника, сокращает время приладки и уменьшает технические отходы бумаги. Промежуточные УФсушки между секциями позволяют печатать по технологии «по сухому» на скоростях, превышающих крейсерские. Автоматическая система смывки валиков красочных аппаратов экономит расходование смывочных материалов, сокращает время перехода с CMYK на Pantone и обратно. Автоматическая система очистки офсетных цилиндров экономит расходование смывочных материалов и ускоряет переход с тиража на тираж. Две дополнительные к СМYК секции расширяют возможности машины для введения дополнительных красок: Pantone, «бронза», спецкраски, что дает возможность печати любых технологически сложных заказов. Система термостатирования краски и лака гарантирует постоянство их печатнотехнических свойств. Лакировальная секция с удлиненным приемновыводным устройством со встроенными УФсушками обеспечивает максимальную производительность машины. Система автоматической зарядки/разгрузки паллет снижает трудоемкость обслуживания и сокращает технологические простои. Автоматическая смывка лакировальной секции ускоряет перенастройку на новый заказ. Система дистанционного управления лакировальной секцией и сушильными устройствами с общего пульта печатной машины облегчает работу печатника и сокращает расход времени и бумаги на приладку. Такая машина способна печатать как на бумагах и картонах, так и на невпитывающих материалах, в частности на полимерных пленках, и обеспечивает владельцу выход на новый рынок услуг — от этикетки (не только пищевой) до пластиковых карточек различных типов. Возможная толщина запечатываемого материала — до 0,6 мм, не говоря о бумагах и пленках, что позволяет печатать на 90% картонов, используемых у нас для упаковки. Кстати, о бумагах. Сегодня возможна поставка любого их формата, если объем партии будет от 3,5 т. Если машина формата 790x660 мм в неделю переработает 1,75 млн листов бумаги плотностью 75 г/м2, то их вес составит порядка 68 т с хвостиком. Но бумаги никогда много не бывает. Маловато будет С учетом «Норм отходов бумаги на технологические нужды производства при печатании продукции офсетным способом» для приладки на каждую секцию этикеточной работы полагается 30 листов. По правилам ее следует проводить на крейсерских скоростях и при полном соответствии технологических параметров машины требованиям «Технологических инструкций». При максимальной скорости машины в 13 тыс. отт./ч ее крейсерская скорость — 9,1 тыс. Вопрос: за какое время «улетят» те самые 120180 листов, выделенных на приладку? Ответ: менее чем за минуту. Это и кресты собрать, и цвет выставить, не говоря уже о проверке качества изготовления форм, да и мало ли чего. Только вот установится ли за это время нормальный баланс «краска — вода»? Посчитаем подругому. Допустим, в цикле у шестикрасочной машины, в зависимости от ее конструкции и комплектации, 3036 листов, но тогда получается, что печатник должен приладиться в течение пятишести циклов, когда новые настройки, введенные печатником по результатам контроля, скажем, 32го листа, скажутся лишь на 6064м листе. Конечно, можно приладиться и на макулатуре. Но макулатура — это бумага (даже нужного удельного веса), на которой ктото когдато уже печатал. Через машину она разик прошла, успев и увлажниться и высохнуть (со всеми последствиями). И печатаем мы уже по «сеточной» ее стороне. В общем свежесть такой бумаги «вторая». Конечно, можно, например, через каждый 50й макулатурный лист класть пять тиражных — голь на выдумку хитра, но это уже «не фирма». Кстати, при УФпечати «по сухому» расход и на приладку меньше, равно как и на технологические отходы при печати, — экономия. Есть норма на технологические отходы по тиражу. Но если говорить о «коротких» тиражах — до 500 листов, то по «Нормам»: 500x3,2x0,01 = 16 листов. Как правило, печатник контролирует качество по каждому пятидесятому листу. Если эти листы даже «совсемсовсем» качественные, в тираж они уже не пойдут, и на «разрешенные» технические отходы остается пять листов, например на разнотон, которого на таком коротком тираже не избежать. Если же тираж до 25 тыс. листов, то на технологические отходы придется 25 000x0,01x1,5 = 375 листов. Это означает, что для контроля разрешено вынимать из тиража каждый 66й лист. А если вынимать (невосполнимо) сотый, то нам остается 124 листа на отбраковку, или лист на каждые 2 тыс. Вспомним, что основные цели приладки — адекватное цветовоспроизведение изобразительных оригиналов и точное совмещение однокрасочных изображений в многокрасочном оттиске, в том числе «на просвет». Об электронных спусках и допечатке вообще Есть такое модное слово: «профиль», пользуясь которым заказчик, представляя цветные файлы, доказывает свою правоту. Например: предприятие «не предоставило собственный профиль, и цветоделение делали по стандартному» или «цветоделение выполнено строго по профилю, предоставленному предприятием» — в любом случае за качество цветоделения заказчик ответственности уже не несет. А раз так, то цветовоспроизведение на оттиске уже не заданное, а «договорное», то есть полученное в результате соглашения между печатником и заказчиком на приладке (благо, что оригинал видит только оператор сканера, а все прочие работают с «репликами», последняя версия которых и доходит до потребителя). И листы будут лететь в приладку до тех пор, пока не надоест заказчику. Далее — комплекты фотоформ. Это называется: «Вы же видели наши пленки, когда их принимали». В настоящее время технолог производственного отдела, проверяющий комплекты фотоформ, способен проконтролировать по ним совмещение, но не качество цветоделения. Для этого нужен опыт ретушера или вещественная цветопроба. А какая? Если аналоговая, то попробуйте изменить параметры экспонирования и получите сдвиг цветового тона. Что касается цифровой — обратимся к тезису о соответствии профилей принтера и печатной машины (точнее — конкретного технологического процесса, в котором машина — только одна из его составляющих). Из этого вытекают новые невосполнимые приладочные листы. Но и при самом идеальном цветоделении во внутритекстовых иллюстрациях тени «заваливаются», потому что печатнику в первую очередь нужно не допустить разнотона в издании по текстовой части. Согласитесь, что суммарная площадь печатающих элементов текстовой и текстоиллюстрационной формы разная — значит, различается баланс «краска — вода». Всё это можно вычислить и учесть в дизайне или при верстке, «уравновесив» полосы по суммарным площадям печатающих элементов и грамотно выставив GCR при цветоделении, но невозможно компенсировать при печати. В печати можно только спрятать. Интересует ли когото в репроцентре такой параметр, как расстояние от края формной пластины до живописного поля? Если расположение штифтового поля на фотоформе не соответствует клапану, монтажисты его отрезают и монтируют вручную. И если печать многокрасочная, то вот такой «электронный» получается под нее спуск. За все недоработки допечатной стадии мы и расплачиваемся, печатая уже не по шкалам, а «по красоте», а чтобы получить некое среднее совмещение, изображение «разбиваем» от центра к краям листа. Кроме того, смещаем изображение по листу, насколько это возможно, чтобы «выкроить» нужный клапан под вырубку. Любой заказ готовится не менее недели с участием вышеперечисленных сотрудников и иже с ними, а расхлебывают всё печатник и, в лучшем случае, мастер в режиме приладки, бумаги для которой «по науке» должно хватить на 47 секунд. О пользе подписных листов в XXI веке Самое главное, что все всё понимают. Ведь редко кому нужны изделия в листах. Нужны тетради, а лучше книги или журналы либо крой, а еще лучше — коробочки. И вот приладочные листы из печати переходят для приладки на фальцовку (а там свои нормы отходов), или по ним прилаживаются перед вырубкой (раскладку видно — и вперед, а уж какой там цвет, а тем более оттенок — неважно). Или — менеджер попадется понимающий и бумаги закажет «в плепорцию». В общем можно выкрутиться, но ведь на дворе — XXI век. И это обязывает. Получается, что современная печатная машина, на которой мы печатаем, заинтересована в экономии бумаги больше, чем мы сами. В настроечном меню четырехкрасочных листовых печатных машин серии Oliver 80 SD фирмы Sakurai при использовании CIP 3/4 на приладку на крейсерской скорости по умолчанию задается 30 листов. Таким образом, в течение примерно двух циклов машина осуществит совмещение красочных изображений на оттиске и «выйдет» на толщины красочных слоев, заданные профилем заказа. Если результаты печати test 1 по какимто причинам не удовлетворяют заказчика, то компьютер машины откорректирует по заданию печатника градационную кривую любого из четырех цветоделенных изображений на оттиске или введет одну из стандартных кривых, хранящихся в меню. После этого стандартная процедура приладки предусматривает еще один test 2прогон с повторным расходованием 30 листов. Использование в процессе печати автоматического денситометра при предварительно выверенной машине оставляет недоиспользованными и «разрешенные» на технологические нужды листы при печати любого тиража — и длинного и короткого. Это реально при соблюдении ряда условий: к профессионалам, эксплуатирующим машину, относятся все специалисты, участвующие в производственном процессе. Недоиспользование специалистом возможностей машины приравнивается к переоценке ее возможностей, поскольку как в том, так и в другом случае теряются реальные деньги; печатная машина признается равноправным участником производственного процесса, а не «крайним левым», по определению обязанным исправлять все ошибки, накопленные предыдущими процессами — от цветоделения до изготовления комплектов печатных форм; процесс приладки считается законченным, когда машина выходит на заданные значения технологических параметров, контролируемых в соответствии с рекомендациями технологических инструкций для данного типа работы; эти значения фиксируются на приладочном листе и подписываются заказчиком, а при его отказе — мастером цеха с указанием фактического расхода листов и времени на приладку текущего заказа; всё прочее — расход бумаги (ее, по описанным выше причинам, жалко более всего) и времени (тоже, кстати, денег стоит) — за счет тиражной бумаги и времени заказчика (до последнего листа и секунды оплаченного им машинного времени). Время — деньги Только при грамотном диспетчировании заказов и их бесконфликтном прохождении предприятие имеет хорошие шансы оставаться в занимаемой им нише. Потому что любая претензия заказчика по браку — нож в спину. Хорошо, если заказ постоянный и можно договориться с заказчиком о компенсации брака в следующем тираже. Но можно и не договориться. Допустим, заказчик в данном случае прав. Значит, пусть и не весь (хотя по времени разницы нет), но заказ придется допечатывать (срочно, вне графика). Это не говоря о расходе полиграфических материалов, сбое во всем графике работы ради нескольких (пусть тысяч) этикеток. В листах это пара сотен, что, заметьте, сопоставимо с приладкой. При использовании масляных красок отпечатанные листы должны полежать хотя бы сутки (вот еще одно скрытое преимущество УФтехнологии). А дальше пойдет почти неуправляемая цепная реакция по всем отделочным операциям. Конечно, если начальник цеха «замужем не первый год», у него есть свои секреты. Один из них — определенный резерв этикеток уже сданного тиража, который хранится у него в течение некоторого времени, зависящего от территориального расположения заказчика. Если претензия поступила, то резерв обменивается на количество экземпляров, отбракованных заказчиком. Нужно именно обменять, не оставляя брак у заказчика, в противном случае он может всплывать неоднократно. Когда срок подачи заказчиком рекламации пройдет, невостребованный резерв можно выкидывать. А точнее, его следует уничтожить в присутствии доверенных лиц, иначе эти этикетки могут появиться на рынке фальсифицированных спиртных напитков, а оно вам надо? Ох уж эти этикетки! Всё вышеизложенное можно спроецировать и на упаковку, только заморочек там будет больше. Поэтому подобной продукцией лучше не заниматься от случая к случаю, а «жить»: она поддерживает форму, тренирует волю и обеспечивает постоянный выброс адреналина, в поисках чего люди, далекие от полиграфии, уезжают иной раз за тысячи километров от дома. Мир Этикетки 6'2012 | |

| Категория: Статьи | |

| Просмотров: 3174 |